Introducción: el papel fundamental del sellado en la confiabilidad del motor En el mundo del mantenimiento de maquinaria y m...

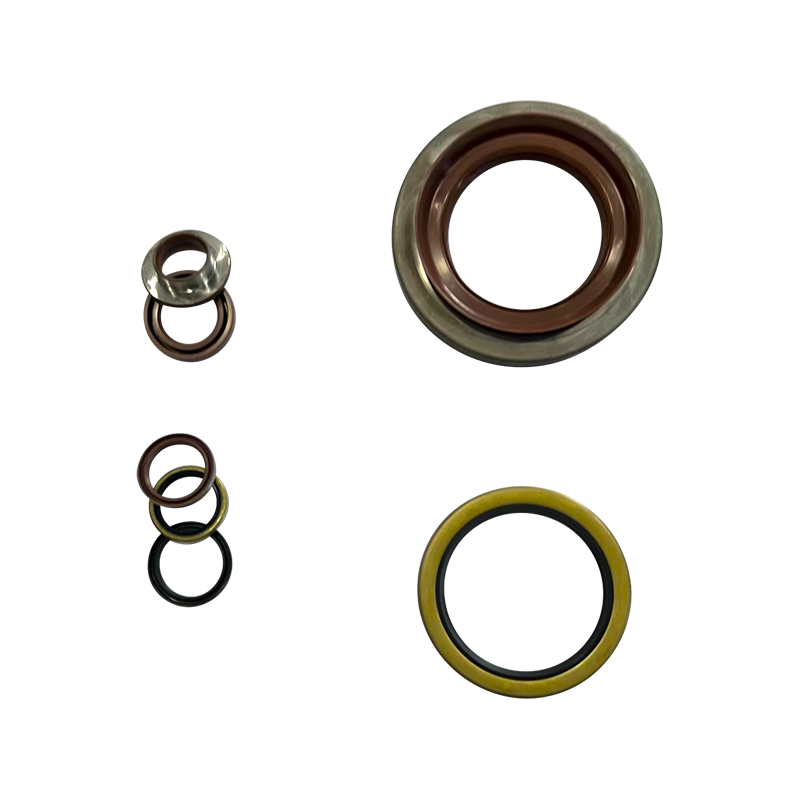

LEER MÁSPersonalizado Sello de Aceite Automotriz Fabricantes

-

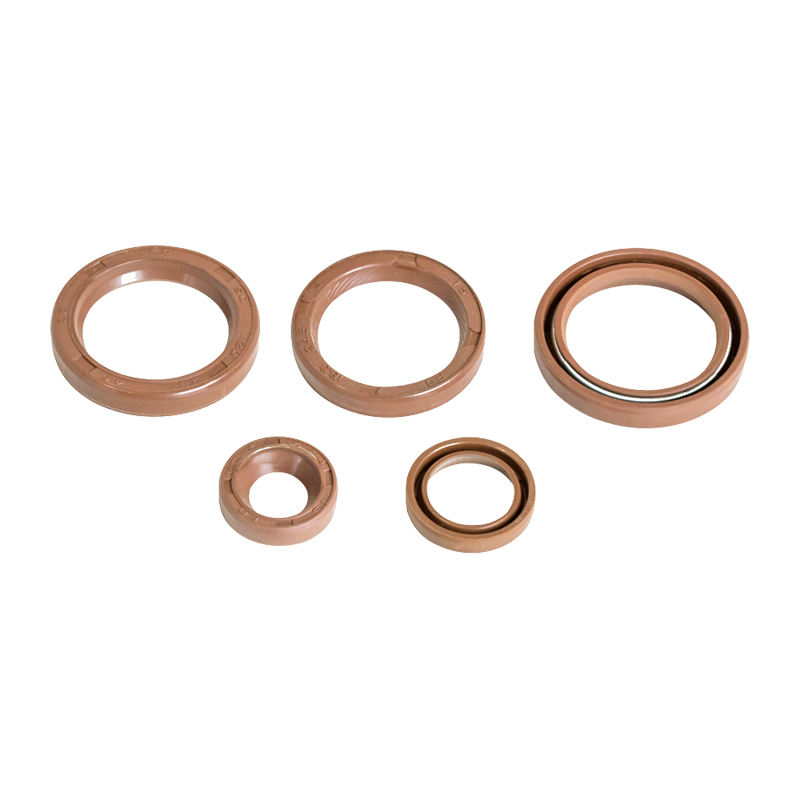

NBR Resistencia a la resistencia de la resistencia al sello de aceite

-

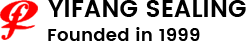

Kit de sello de aceite del cigüeñal resistente al desgaste del motor

-

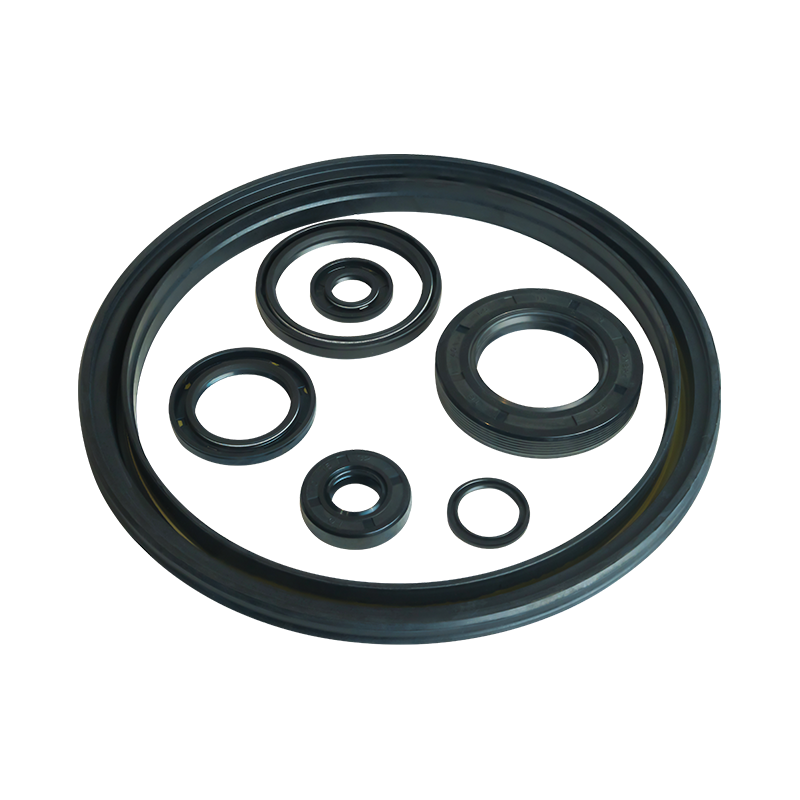

Sello de aceite de marco FKM resistente a la temperatura alta en la temperatura

-

Piezas de motor Fawde Sello de aceite PTFE

-

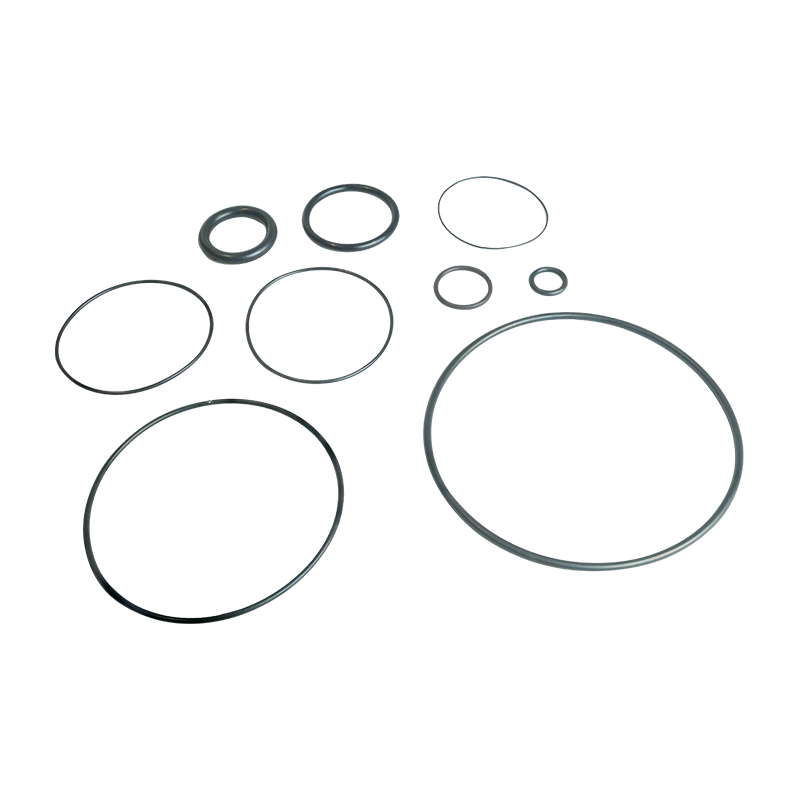

Kit de sello de aceite de tipo TB tipo TB

-

-

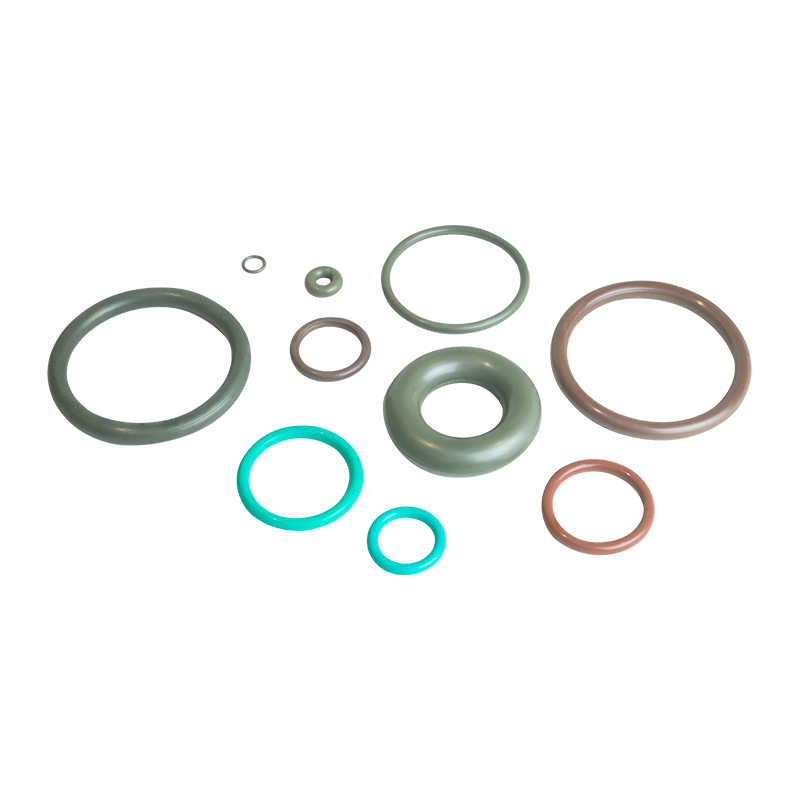

Introducción: la impotancia crítica de la calidad en los componentes de sellado En el vasto e intrincado mundo del sellado i...

LEER MÁS -

La integridad de cualquier sistema de tuberías presurizadas es tan fuerte como su punto más débil. En sistemas que utilizan tub...

LEER MÁS -

En el exigente mundo del sellado industrial, el fracaso no es una opción. Un solo sello comprometido puede provocar averías cat...

LEER MÁS

¿Qué métodos se utilizan para el tratamiento superficial de los sellos de aceite? ¿Cómo garantizar la suavidad y la resistencia al desgaste de la superficie del sello de aceite tratada?

En el campo de la industria moderna, los sellos de aceite son elementos de sellado indispensables en equipos mecánicos y su rendimiento está directamente relacionado con la eficiencia operativa, la estabilidad y los costos de mantenimiento del equipo. Como empresa con un sólido equipo de I+D y capacidades de fabricación avanzadas, entendemos profundamente la importancia de los sellos de aceite para prevenir fugas de aceite, grasa y otros líquidos, así como los desafíos de mantener un funcionamiento eficiente y estable en diferentes condiciones de trabajo. No solo estamos comprometidos con el diseño y la innovación de materiales de los sellos de aceite, sino que también prestamos especial atención a la tecnología de tratamiento de superficies de los sellos de aceite para garantizar que la suavidad de su superficie y su resistencia al desgaste sean óptimas para cumplir con los requisitos de aplicaciones industriales más exigentes.

Métodos de tratamiento de la superficie del sello de aceite.

Tecnología de galvanoplastia:

La galvanoplastia es uno de los métodos comunes para mejorar la dureza de la superficie y la resistencia a la corrosión de los sellos de aceite. Utilizamos un proceso de galvanoplastia preciso para recubrir una fina capa de metal (como cromo, níquel, etc.) en la superficie del sello de aceite . Esta capa de metal no sólo puede resistir eficazmente la erosión del entorno externo, sino que también mejora significativamente la dureza y la resistencia al desgaste de la superficie. . Durante el proceso de galvanoplastia, controlamos estrictamente la densidad de corriente, el tiempo de recubrimiento y la composición de la solución de recubrimiento para garantizar que el recubrimiento sea uniforme, denso y esté firmemente adherido al sustrato para evitar que se pele o se corroa durante el uso.

Tecnología de pulverización:

Para escenarios de aplicación específicos, utilizamos materiales de pulverización de alto rendimiento (como politetrafluoroetileno PTFE, revestimientos cerámicos, etc.) para pulverizar la superficie del sello de aceite. Estos materiales tienen coeficientes de fricción extremadamente bajos, buena resistencia a altas temperaturas y resistencia a la corrosión química, y pueden mejorar significativamente el efecto de sellado y la vida útil resistente al desgaste del sello de aceite. Antes de pulverizar, realizamos un pretratamiento estricto en la superficie del sello de aceite, que incluye limpieza, desengrase, raspado, etc., para garantizar una buena combinación del recubrimiento y el material base.

Tratamiento de recubrimiento de conversión química:

El recubrimiento de conversión química es una película compuesta densa que se forma en la superficie del sello de aceite mediante una reacción química, como el recubrimiento de conversión de fosfato, el recubrimiento de conversión de cromato, etc. Este método de tratamiento no solo puede mejorar la resistencia a la corrosión del sello de aceite, sino también mejorar las propiedades tribológicas de su superficie hasta cierto punto. Utilizamos agentes de conversión química respetuosos con el medio ambiente y controlamos con precisión las condiciones de reacción para generar una película de conversión densa y uniforme, que no solo cumple con los requisitos de protección ambiental sino que también garantiza la estabilidad a largo plazo del sello de aceite.

Texturizado láser:

Para optimizar aún más el rendimiento del sellado y la resistencia al desgaste del sello de aceite, también introdujimos la tecnología de texturizado por láser. Se utiliza un rayo láser para tallar con precisión pequeñas estructuras texturizadas en el labio de sellado del sello de aceite. Estas texturas pueden proporcionar más puntos de sellado y capacidades de retención de la película de aceite sin aumentar la resistencia a la fricción, mejorando así el efecto de sellado. El texturizado por láser no solo tiene una alta precisión, sino que también permite diseños personalizados para satisfacer las necesidades de sellado en diferentes condiciones de trabajo.

Garantizar la suavidad y resistencia al desgaste de la superficie del sello de aceite tratado.

Procesamiento e inspección de alta precisión:

En todo el proceso de producción de sellos de aceite, utilizamos los equipos de procesamiento y pruebas más avanzados de la industria para garantizar que cada paso del proceso cumpla con requisitos de precisión extremadamente altos. Especialmente después de completar el tratamiento de la superficie, utilizamos instrumentos de medición de rugosidad de la superficie y perfilómetros de alta precisión para inspeccionar estrictamente la superficie del sello de aceite para garantizar que la suavidad de la superficie cumpla con los requisitos de diseño y reducir los problemas de fugas y desgaste causados por defectos de la superficie.

Verificación de coincidencia de materiales y procesos:

Cada método y material de tratamiento de superficies tiene sus propios escenarios de aplicación y características de rendimiento específicos. Para garantizar que el sello de aceite procesado pueda satisfacer las necesidades reales de los clientes, llevamos a cabo una gran cantidad de verificaciones de coincidencia de materiales y procesos durante la etapa de investigación y desarrollo. Al simular pruebas de fricción, desgaste, corrosión y otras pruebas en diversas condiciones de trabajo, optimizamos continuamente las soluciones de tratamiento de superficies para garantizar que el producto final tenga la mejor resistencia al desgaste, resistencia a la corrosión y rendimiento de sellado.

Sistema de control de calidad:

Hemos establecido un completo sistema de gestión de calidad. Desde la adquisición, producción y procesamiento de materias primas hasta la inspección del producto terminado, cada vínculo sigue estrictamente los estándares de calidad internacionales como ISO 9001. Especialmente en el proceso de tratamiento de superficies, hemos establecido puntos especiales de control de calidad para realizar pruebas y análisis regulares de materias primas clave. como soluciones de galvanoplastia, materiales de pulverización, agentes de conversión química, etc. para garantizar la consistencia y estabilidad del proceso de tratamiento.

Servicios personalizados:

En vista de las diferencias en los requisitos de rendimiento de los sellos de aceite de diferentes clientes, brindamos servicios integrales de personalización para el cliente. De acuerdo con las necesidades específicas de los clientes, podemos ajustar el plan de tratamiento de superficies, incluida la selección de diferentes procesos de tratamiento, el ajuste de los parámetros de tratamiento, etc., para garantizar que el producto final pueda cumplir plenamente con las expectativas del cliente.

Nuestra empresa ha logrado logros notables en la tecnología de tratamiento de superficies de sellos de aceite con su sólido equipo de investigación y desarrollo, equipos de producción avanzados, métodos de prueba completos y capacidades de servicio personalizadas flexibles. No solo utilizamos una variedad de métodos avanzados de tratamiento de superficies, sino que también nos aseguramos de que el sello de aceite tratado tenga una alta suavidad superficial y una fuerte resistencia al desgaste a través de un estricto control de calidad e innovación tecnológica, y pueda usarse ampliamente en automóviles, maquinaria de ingeniería, maquinaria agrícola, y equipos hidráulicos. , industria petroquímica y muchos otros campos, especialmente en condiciones de trabajo severas como alta temperatura, alta presión, alta velocidad y alta carga, muestra un excelente rendimiento de sellado.