Introducción: el papel fundamental del sellado en la confiabilidad del motor En el mundo del mantenimiento de maquinaria y m...

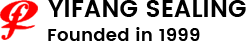

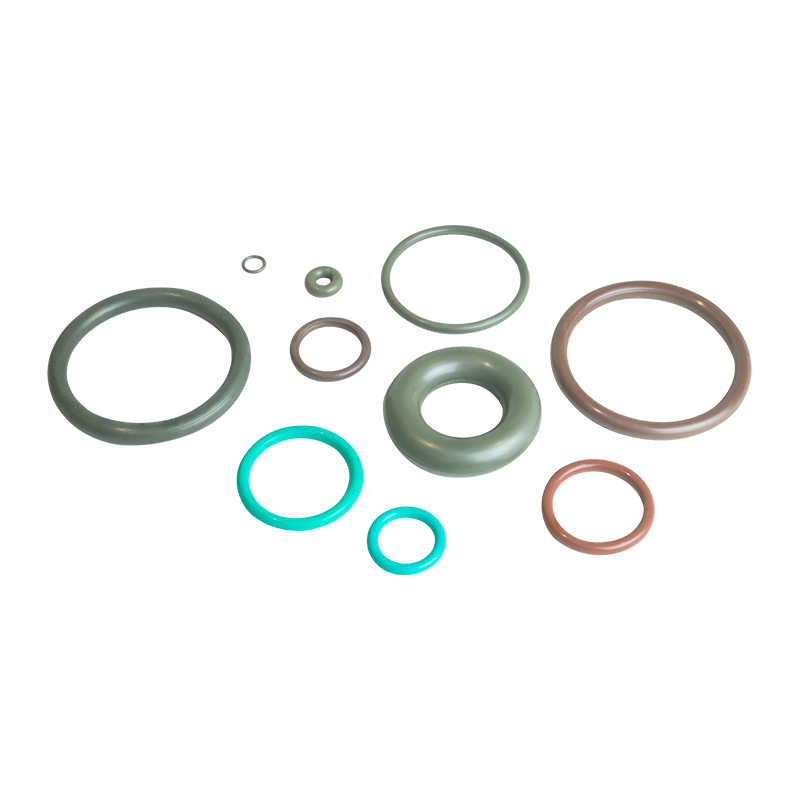

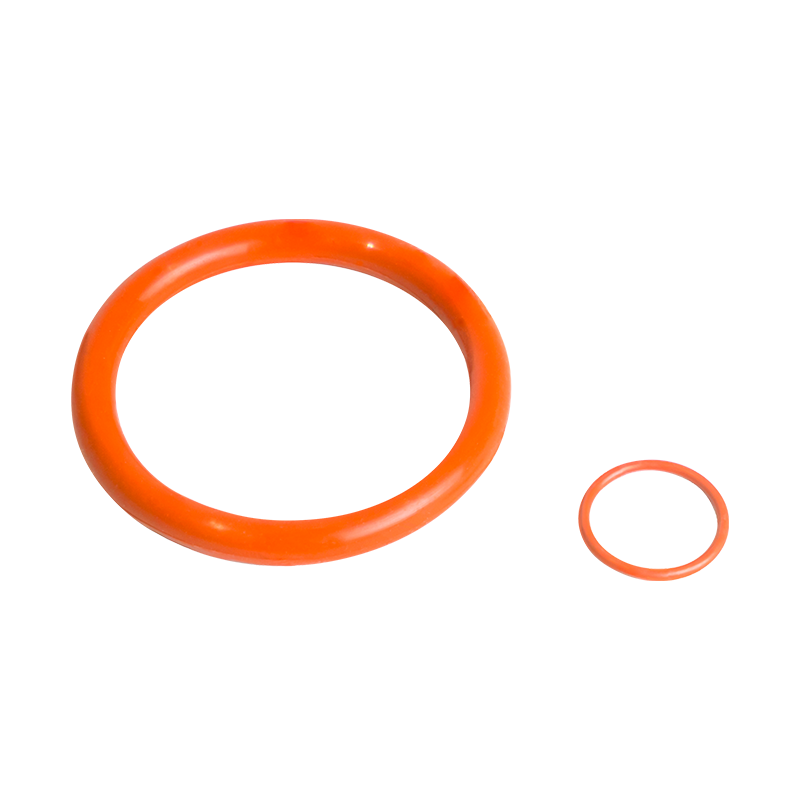

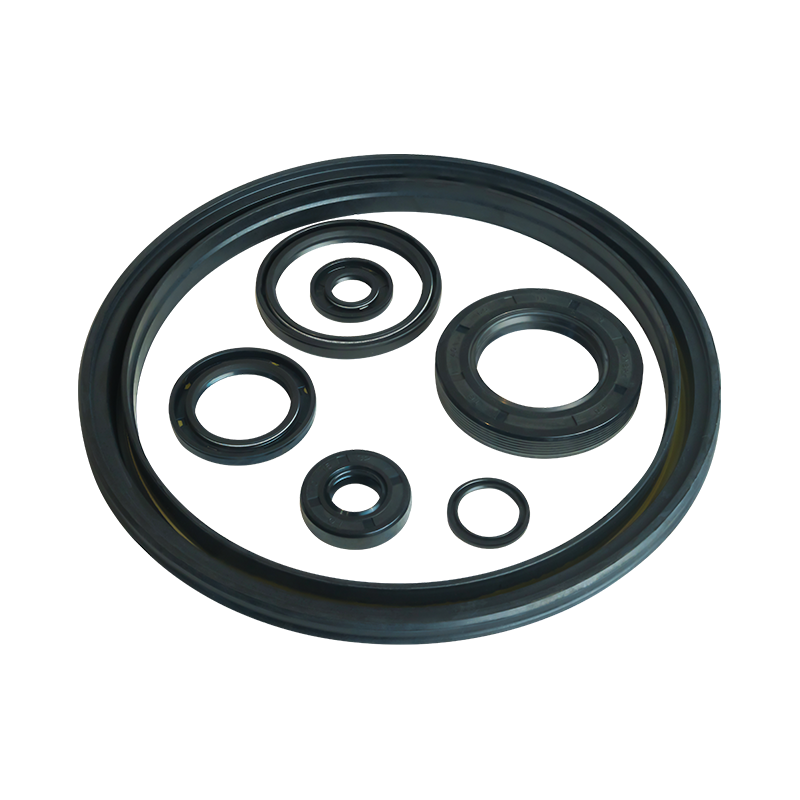

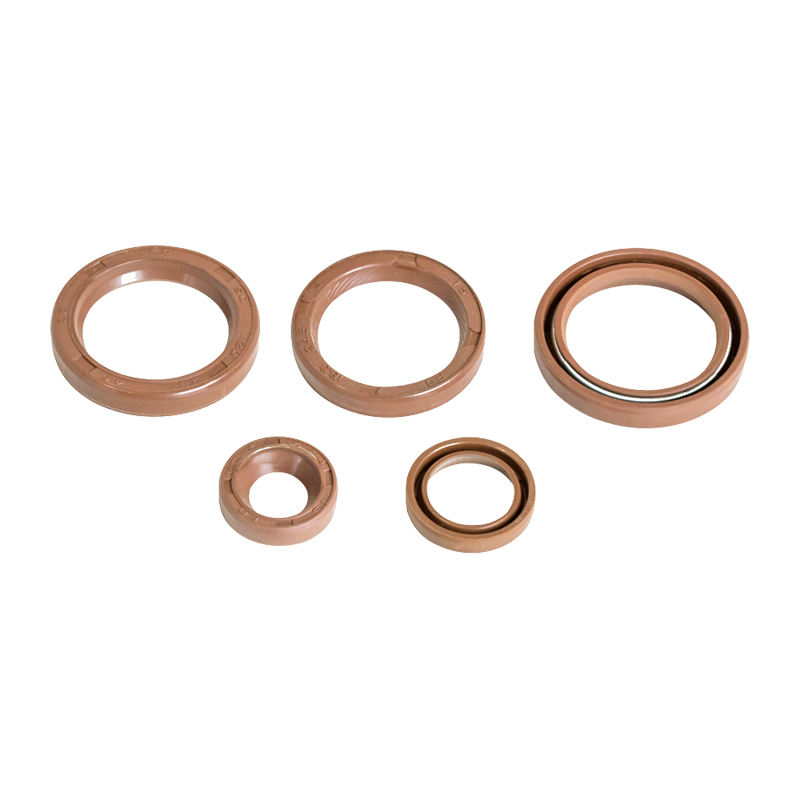

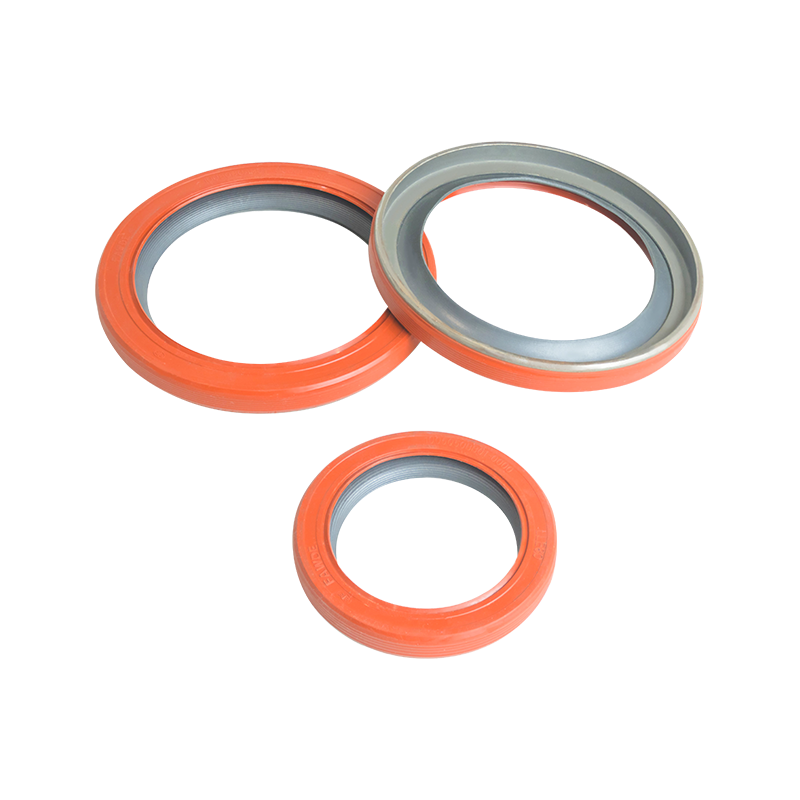

LEER MÁSPersonalizado Sello de Goma de la Herramienta Eléctrica Fabricantes

-

-

Introducción: la impotancia crítica de la calidad en los componentes de sellado En el vasto e intrincado mundo del sellado i...

LEER MÁS -

La integridad de cualquier sistema de tuberías presurizadas es tan fuerte como su punto más débil. En sistemas que utilizan tub...

LEER MÁS -

En el exigente mundo del sellado industrial, el fracaso no es una opción. Un solo sello comprometido puede provocar averías cat...

LEER MÁS

¿Cómo realizar un monitoreo en tiempo real en cada eslabón de mezcla, moldeado y vulcanización para garantizar la estabilidad del proceso de producción y la consistencia de la calidad del producto de los sellos de caucho para herramientas eléctricas?

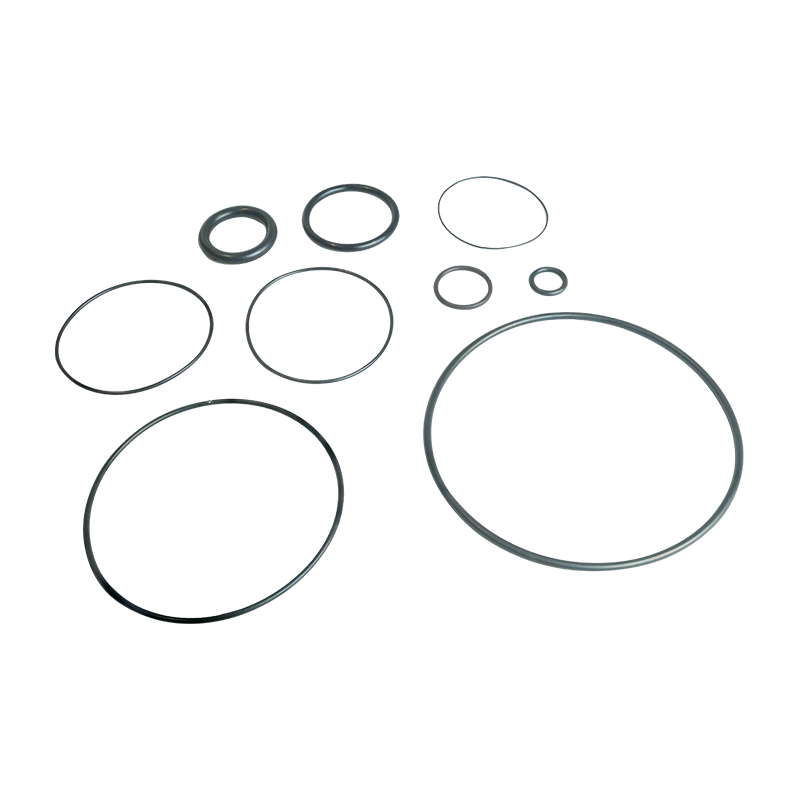

En el proceso de producción de sellos de caucho para herramientas eléctricas, es fundamental garantizar la estabilidad del proceso de producción y la consistencia de la calidad del producto. Este proceso cubre múltiples vínculos clave, como la mezcla, el moldeado y la vulcanización, y cada paso requiere un seguimiento y una gestión meticulosos. Con equipo técnico avanzado, un estricto sistema de control de calidad y una rica experiencia en la industria, nuestra empresa ha implementado una estrategia integral de monitoreo en tiempo real en estos enlaces para garantizar la alta calidad y confiabilidad de los sellos de caucho del producto final para herramientas eléctricas.

Monitoreo en tiempo real de enlaces de mezcla

La mezcla es el primer paso en la producción de sellos de caucho y la base para determinar el rendimiento del producto. En esta etapa, utilizamos equipos de mezcla avanzados y estamos equipados con un sofisticado sistema de monitoreo en línea para garantizar un control preciso de las proporciones de las materias primas y los efectos de la mezcla.

Monitoreo de la proporción de materia prima: a través del sistema de procesamiento por lotes automatizado, hemos logrado una medición y proporción precisas de las materias primas (como sustratos de caucho, aditivos, rellenos, etc.). El sistema adopta un control de circuito cerrado, que puede ajustar automáticamente la cantidad de entrada de cada materia prima de acuerdo con la fórmula preestablecida, evitando errores causados por la operación humana.

Monitoreo de temperatura y presión: durante el proceso de mezcla, la temperatura y la presión son factores clave que afectan el rendimiento del caucho. Instalamos sensores de temperatura y sensores de presión de alta precisión para monitorear los cambios de temperatura y presión en la cámara de mezcla en tiempo real para garantizar que funcione dentro del rango óptimo del proceso. Una vez que se detecta una anomalía, el sistema emitirá una alarma inmediatamente y se ajustará automáticamente para mantener condiciones de mezcla estables.

Monitoreo de la uniformidad de la mezcla: para garantizar la uniformidad de los materiales de caucho, hemos introducido tecnología avanzada de reconocimiento de imágenes y tecnología de análisis espectral para realizar la detección en línea del caucho mezclado. Estas tecnologías pueden identificar y cuantificar con precisión la distribución de los componentes del caucho para garantizar que cada lote de caucho mezclado cumpla con los estándares de calidad especificados.

Monitoreo en tiempo real de enlaces de moldeo

El moldeado es un paso clave en el procesamiento del material de caucho mezclado para darle la forma de un anillo de sellado. Utilizamos equipos de moldeo precisos y un sistema de monitoreo eficiente en esta etapa para garantizar la precisión y estabilidad del proceso de moldeo.

Monitoreo de la precisión del molde: el molde es la clave para la calidad del moldeo. Realizamos regularmente inspecciones y mantenimiento de precisión del molde y utilizamos tecnología de escaneo láser para monitorear el desgaste del molde en tiempo real. Una vez que se determine que la precisión del molde ha disminuido, se reparará o reemplazará inmediatamente para garantizar la precisión dimensional y la consistencia de la forma del producto terminado.

Monitoreo de presión y velocidad de inyección: en el proceso de moldeo por inyección de caucho, el control de la presión y la velocidad es crucial para la calidad del producto. Utilizamos un avanzado sistema de control de circuito cerrado para monitorear y ajustar la presión y velocidad de inyección en tiempo real para garantizar que el material de caucho se llene uniformemente en el molde y evitar burbujas y defectos.

Control de temperatura: Durante el proceso de moldeo, la temperatura del molde y del material de caucho tiene un impacto significativo en las propiedades físicas del producto. Utilizamos un sistema inteligente de control de temperatura para controlar con precisión la temperatura del molde y la velocidad de calentamiento/enfriamiento de acuerdo con las características del material de caucho y los requisitos del proceso de moldeo para garantizar la fluidez, la velocidad de curado y la calidad del producto del caucho durante el proceso de moldeo.

Monitoreo en tiempo real del enlace de vulcanización.

La vulcanización es el último paso en la producción de anillos de sellado de caucho y también es un vínculo clave para determinar el rendimiento final del producto. Utilizamos equipos de vulcanización avanzados y un sistema de monitoreo integral en esta etapa para garantizar un control preciso del proceso de vulcanización.

Monitoreo de la temperatura y el tiempo de vulcanización: la temperatura y el tiempo de vulcanización son factores clave que afectan el grado y el rendimiento de la vulcanización del caucho. Utilizamos un sistema de control de temperatura de alta precisión y un temporizador para monitorear la temperatura y el tiempo de vulcanización en el horno de vulcanización en tiempo real para garantizar que cada lote de productos esté en las mejores condiciones de vulcanización.

Monitoreo de la presión de vulcanización: durante el proceso de vulcanización, el control de la presión es crucial para la densidad y la estabilidad dimensional del producto. Utilizamos sensores de presión y sistemas de control avanzados para monitorear los cambios de presión durante el proceso de vulcanización en tiempo real y realizar los ajustes necesarios para garantizar la estructura interna y la calidad de la apariencia del producto.

Inspección de calidad en línea: una vez completada la vulcanización, utilizamos los mejores equipos de prueba de la industria (como máquinas electrónicas de prueba de tracción, probadores de dureza, proyectores, etc.) para inspeccionar completamente los productos terminados. Estos dispositivos pueden medir con precisión las propiedades físicas del producto (como resistencia a la tracción, dureza, precisión dimensional, etc.) para garantizar que cada producto cumpla con los requisitos del cliente y los estándares internacionales.

En el proceso de producción de anillos de sellado de goma para herramientas eléctricas , nuestra empresa utiliza equipos, tecnología y sistemas de monitoreo avanzados para lograr un monitoreo integral en tiempo real desde la mezcla, el moldeado hasta la vulcanización. Esto no sólo garantiza la estabilidad del proceso de producción y la consistencia de la calidad del producto, sino que también mejora en gran medida la eficiencia de la producción y la tasa de calificación del producto. Además, contamos con equipos de prueba avanzados y completos de primer nivel en la industria, que pueden proporcionar a los clientes sellos de caucho de alta precisión, al mismo tiempo que cumplen con sus requisitos de prueba integrales para las propiedades físicas y químicas de los materiales, pruebas de envejecimiento, alta resistencia al desgaste y resistencia al aceite. Son estas ventajas las que nos permiten destacarnos en la feroz competencia del mercado y convertirnos en un socio confiable de los clientes.