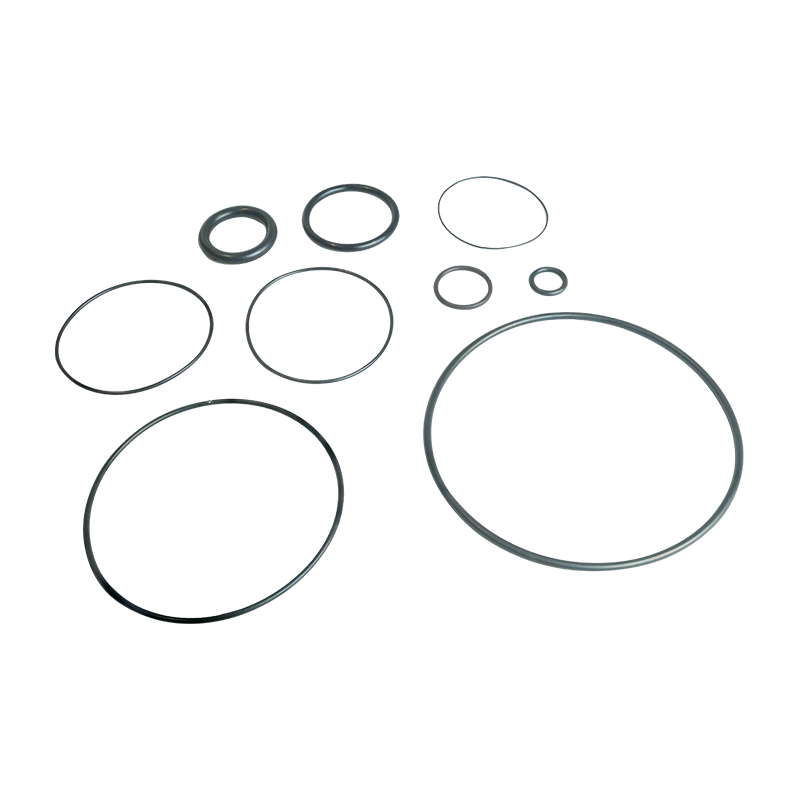

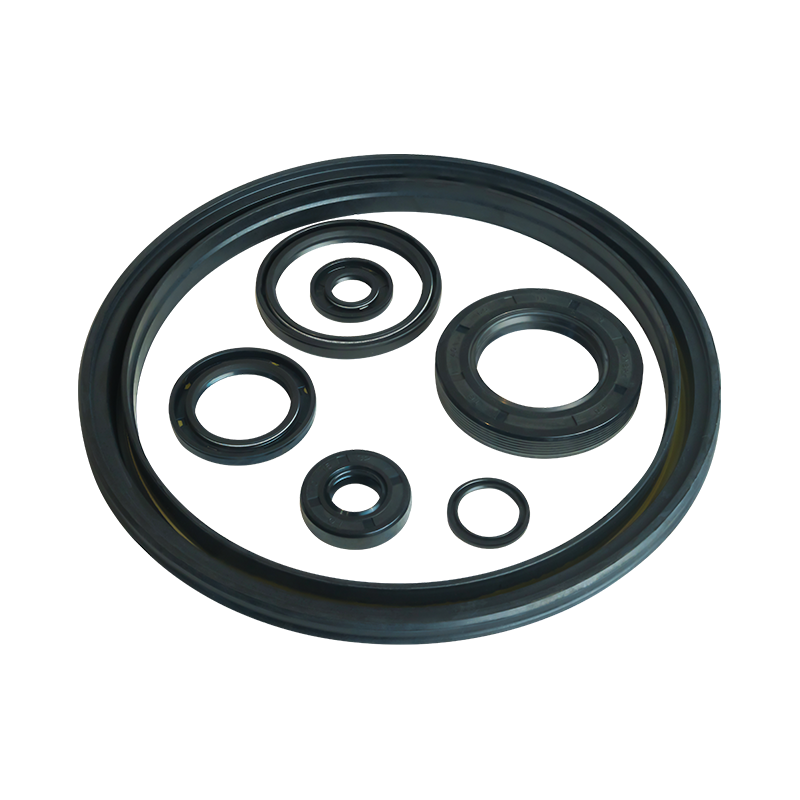

Consideraciones clave de rendimiento y aplicación de los sellos de junta tórica de Fluororubber (FKM)

¿Cómo funcionan las juntas tóricas FKM en condiciones extremas?

En el campo industrial moderno, el entorno operativo del equipo se está volviendo cada vez más complejo, y las condiciones de trabajo extremas han presentado requisitos estrictos en los componentes de sellado. Con su estructura molecular única y propiedades químicas, las juntas tóricas FKM tienen un excelente rendimiento en la alta resistencia a la temperatura, resistencia química, resistencia al envejecimiento, etc., lo que las convierte en una opción ideal para sellarse en condiciones de trabajo extremas.

La alta resistencia a la temperatura de Sellos de junta tórica de FKM es particularmente excepcional. Su cadena principal está compuesta de enlaces de carbono-carbono y enlaces de flúor-carbono. El enlace fluorina-carbono tiene una energía de enlace extremadamente alta de hasta 485 kJ/mol, que es mucho más alta que el enlace de hidrógeno de carbono (413kJ/mol). Esto permite a FKM trabajar de manera estable durante mucho tiempo en un entorno de alta temperatura de 200 ℃ -250 ℃. Algunos FKM especialmente formulados pueden incluso soportar altas temperaturas instantáneas de 300 ℃. En escenarios como el sellado del motor del automóvil y el sellado de partes de alta temperatura de las tuberías petroquímicas, las juntas tóricas de FKM pueden evitar efectivamente la fuga media con su alta resistencia a la temperatura y garantizar un funcionamiento continuo y estable de los equipos.

La resistencia a la corrosión química es otra ventaja central de las juntas tóricas FKM. La fuerte electronegatividad de los átomos de flúor forma una capa de protección de nubes de electrones altamente estable en la superficie de la cadena molecular FKM, reduciendo en gran medida la posibilidad de que la cadena molecular reaccione con medios químicos. Por lo tanto, las juntas tóricas FKM tienen una buena tolerancia a la mayoría de los solventes orgánicos, ácidos inorgánicos y oxidantes fuertes. Por ejemplo, en ambientes ácidos oxidantes fuertes como el ácido sulfúrico concentrado y el ácido nítrico concentrado, así como los ambientes solventes orgánicos como la gasolina y el diesel, las juntas tóricas FKM aún pueden mantener un buen rendimiento de sellado y propiedades físicas y mecánicas. Sin embargo, debe tenerse en cuenta que FKM tiene poca tolerancia a los solventes polares como aminas, cetonas y ésteres, y se requiere una evaluación cuidadosa cuando lo usa en estos entornos de los medios.

En términos de resistencia al envejecimiento, las juntas tóricas FKM también funcionan bien. Ya sea que se trate de envejecimiento oxidativo térmico, envejecimiento de ozono o envejecimiento ultravioleta, FKM muestra una fuerte resistencia. Durante el proceso de envejecimiento oxidativo térmico, la estabilidad de la cadena molecular FKM ralentiza efectivamente la tasa de degradación oxidativa; Su estructura molecular tiene una resistencia natural al ozono y puede usarse durante mucho tiempo en un ambiente de ozono de alta concentración sin agrietarse; Al mismo tiempo, FKM tiene una capacidad débil para absorber los rayos ultravioleta, y cuando se usa en entornos al aire libre, su tasa de envejecimiento es significativamente más baja que muchos otros materiales de caucho.

¿Cómo seleccionar correctamente la dureza y la fórmula del material de las juntas tóricas FKM?

La dureza y la fórmula material de las juntas tóricas FKM afectan directamente su rendimiento de sellado y vida útil. La selección correcta es la clave para garantizar el efecto de sellado.

La dureza es uno de los indicadores de rendimiento importantes de las juntas tóricas de FKM, generalmente expresadas en la costa A, con un rango común de 60-90 juntas tóricas de A. FKM con menor dureza (como 60-70 Shore A) tienen una buena capacidad de recuperación de deformación de flexibilidad y compresión, y son adecuadas para condiciones de trabajo con alta dificultad en la superficie o grandes brechas de sellado. Pueden llenar mejor pequeños defectos en la superficie de sellado y formar un sello efectivo. Sin embargo, las juntas tóricas de baja duración son propensas a la deformación de la extrusión en entornos de alta presión, lo que resulta en una falla del sello. Las juntas tóricas de FKM con alta dureza (80-90 orilla a) tienen mayores capacidades anti-exirrusión y son adecuadas para escenarios de sellado de alta presión, pero su flexibilidad es relativamente pobre y requiere un mayor grado de ajuste en la superficie de sellado.

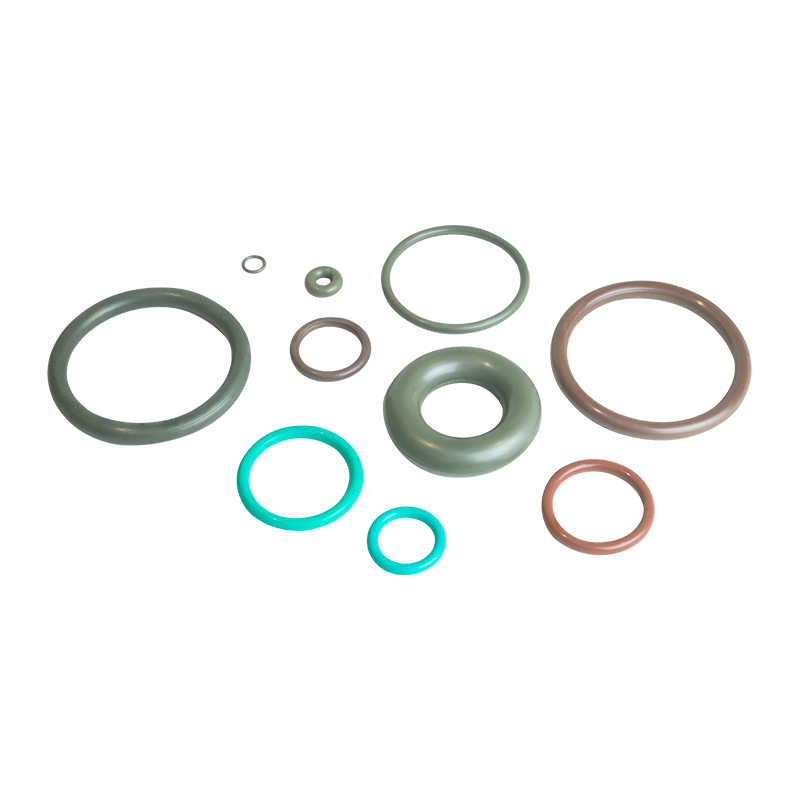

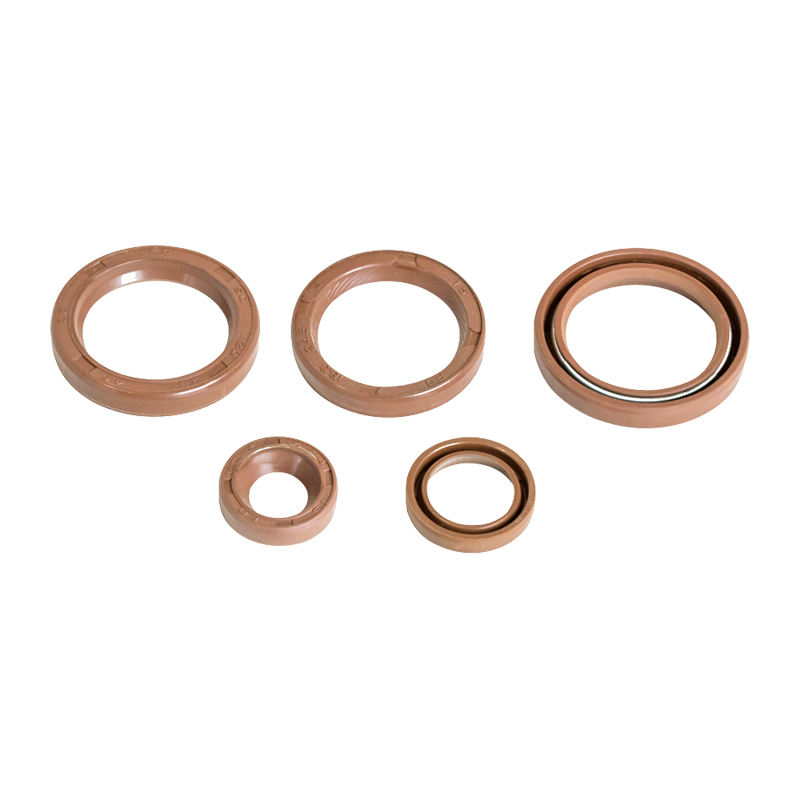

El contenido de flúor en la fórmula del material es el factor central que afecta el rendimiento de las juntas tóricas FKM. Cuanto mayor sea el contenido de flúor, más fuerte es la resistencia química y la alta resistencia a la temperatura de FKM, pero también conducirá a una mayor dureza del material, una mayor dificultad de procesamiento y mayores costos. En términos generales, el caucho de flúor medio con un contenido de flúor de 66% - 71% entera un buen equilibrio entre la resistencia química, las propiedades y el costo físico y mecánico, y es adecuado para la mayoría de los escenarios de sellado industrial convencional; Mientras que el alto caucho de flúor con un contenido de flúor de más del 75%, aunque la resistencia química y la alta resistencia a la temperatura mejoran aún más, es costoso y se usa principalmente en aeroespaciales, semiconductores y otros campos con requisitos de rendimiento extremadamente altos.

El sistema de curado también tiene una influencia importante en el rendimiento de las juntas tóricas FKM. Los sistemas de curado de uso común incluyen un sistema de curado de peróxido, sistema de curado de amina y sistema de curado de resina fenólica. Las juntas tóricas de FKM curadas por el sistema de curado de peróxido tienen una excelente resistencia a la temperatura y un rendimiento de deformación permanente de compresión, y el caucho vulcanizado tiene alta pureza, que es adecuada para industrias con altos requisitos de higiene como alimentos y medicina; El sistema de curado de amina tiene una velocidad de curado rápido, y el caucho vulcanizado tiene una alta resistencia a la tracción, pero la alta resistencia a la temperatura es relativamente pobre; El sistema de curado de resina fenólica puede dar a las juntas fKM una buena resistencia química y resistencia a la temperatura, y se usa ampliamente en el campo petroquímico.

¿Dónde está el límite aplicable entre FKM y otros sellos de elastómero?

En la selección de materiales de anillo de sellado, FKM y elastómeros como NBR, HNBR y FFKM tienen sus propias ventajas y desventajas. Aclarar sus límites aplicables ayudará a hacer una selección razonable.

El caucho de nitrilo (NBR) es uno de los materiales de sellado de goma más utilizados. Su mayor ventaja es que tiene una buena tolerancia al aceite mineral, los aceites animales y vegetales, y tiene un precio de bajo precio y tiene un excelente rendimiento de procesamiento. El rango de temperatura de funcionamiento de NBR es generalmente -40 ℃ - 120 ℃. Es adecuado para escenas como sistemas de combustible automotriz y sistemas hidráulicos que tienen altos requisitos para la resistencia al petróleo, pero los entornos de temperatura y medios químicos relativamente suaves. Sin embargo, la resistencia a la temperatura de NBR, la resistencia química y la resistencia al envejecimiento son muy inferiores a FKM, y envejecerá y fallará rápidamente en temperatura alta y en ambientes medios químicos fuertes.

El caucho de nitrilo hidrogenado (HNBR) es un producto hidrogenado de NBR. Al hidrogenar los dobles enlaces en la cadena molecular NBR, su alta resistencia a la temperatura, resistencia al envejecimiento y resistencia química mejoran significativamente. El rango de temperatura de funcionamiento de HNBR puede alcanzar -35 ℃ - 150 ℃. En algunos entornos medianos de temperatura media y medianos químicos, su rendimiento está cerca de FKM, pero el precio es relativamente bajo. Sin embargo, el rendimiento de HNBR en medios oxidantes fuertes y entornos de alta temperatura aún no es comparable a FKM. Es adecuado para condiciones de trabajo como sellos periféricos de motor automotriz y sellos de caja de cambios industrial.

Perfluoroelastomer (FFKM) es el material de caucho con el mayor contenido de flúor. Tiene una mejor temperatura alta y resistencia química que FKM. Puede funcionar durante mucho tiempo a una temperatura alta de 327 ° C y puede soportar casi todos los medios químicos. Sin embargo, FFKM es costoso, difícil de procesar y tiene un bajo rendimiento de baja temperatura. Por lo tanto, se utiliza principalmente en campos especiales, como la fabricación de semiconductores y el sellado de reactores químicos, que tienen requisitos extremadamente altos para el rendimiento del sellado y no consideran los costos. En contraste, FKM ha encontrado un mejor equilibrio entre el rendimiento y el costo, y es adecuado para las necesidades de sellado convencionales en la mayoría de los campos industriales.

¿A qué puntos técnicos se les debe prestar atención al instalar y usar juntas tóricas FKM?

La instalación y el uso correctos son la clave para maximizar el rendimiento de sellado de las juntas tóricas FKM y extender su vida útil. Se debe prestar atención a los puntos técnicos como la rugosidad de la superficie, el diseño de la tasa de compresión y el modo de falla.

La rugosidad de la superficie de la superficie de sellado tiene un impacto significativo en el efecto de sellado de la junta tórica FKM. En términos generales, el valor de rugosidad de la superficie de la superficie de sellado debe controlarse entre 0.8 y 3.2 μm. Una superficie demasiado rugosa rascará la superficie de la junta tórica y formará un canal de fuga; Una superficie que es demasiado suave no será propicio para el ajuste entre la junta tórica y la superficie de sellado, y la fuga de interfaz es propensa a ocurrir. Además, la precisión del procesamiento de la superficie de sellado también debe controlarse estrictamente para evitar desviaciones dimensionales que conduzcan a una instalación inadecuada de la junta tórica.

El diseño de la tasa de compresión de las juntas tóricas FKM está directamente relacionado con el efecto de sellado y la vida útil. Si la tasa de compresión es demasiado alta, el envejecimiento y el desgaste de las juntas tóricas se acelerarán, acortando la vida útil; Si la tasa de compresión es demasiado baja, no se puede formar un sello efectivo. En general, se recomienda controlar la tasa de compresión de las juntas tóricas FKM al 15% - 25% para el sellado estático, y la tasa de compresión se puede reducir adecuadamente al 10% - 15% para el sellado dinámico. Al mismo tiempo, también se debe considerar la influencia de factores como la temperatura de trabajo y la presión media sobre la tasa de compresión. En un entorno de alta temperatura, el material sufrirá expansión térmica y la tasa de compresión debe reducirse adecuadamente; En un entorno de alta presión, la tasa de compresión debe incrementarse adecuadamente para evitar la deformación de la extrusión.

Comprender los modos de falla de las juntas tóricas FKM puede ayudar a prevenir las fallas por adelantado. Los modos de falla comunes incluyen falla de extrusión, falla del desgaste, falla del envejecimiento y falla de corrosión química. La falla de extrusión ocurre principalmente en entornos de alta presión. Cuando el espacio de sellado es demasiado grande, la junta tórica se exprimirá en la brecha y se dañará. Esto se puede evitar seleccionando juntas tóricas con dureza adecuada y controlando el espacio de sellado. La falla del desgaste es causada principalmente por fricción durante el sellado dinámico. El desgaste se puede reducir optimizando la estructura de sellado y utilizando medios lubricantes. La falla del envejecimiento y la falla de la corrosión química están estrechamente relacionadas con el entorno de trabajo. Es necesario seleccionar la fórmula de material apropiada de acuerdo con las condiciones de trabajo reales y verificar y reemplazar regularmente las juntas tóricas.

Manténgase al día con todos nuestros productos recientes

- Dirección: No. 6 Yangsha Road, Parque Industrial Chengbei, Ciudad Huilong, Ciudad Qidong, Provincia China de Jiangsu

- Teléfono: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- Correo Electrónico: [email protected]