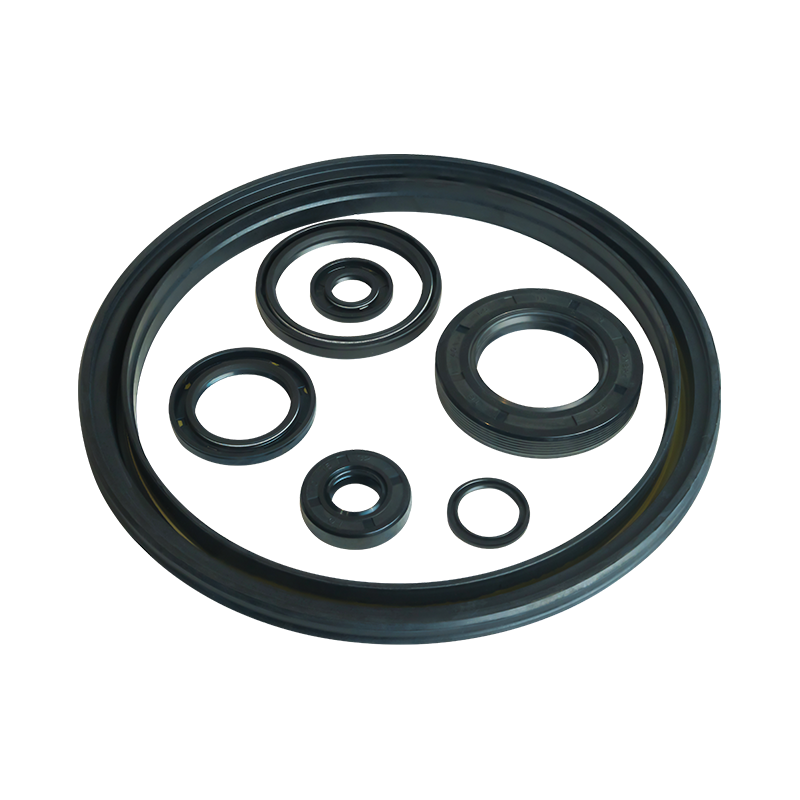

Sellos de junta de tubería de PVC: ¿Cómo hacer frente a desafíos de temperatura extrema a través del ajuste de la formulación?

Como termoplástico, el PVC tiene las ventajas de peso ligero, resistencia a la corrosión, fácil procesamiento y alta rentabilidad, por lo que se ha utilizado ampliamente en sellos de articulación de tuberías. Sin embargo, los materiales de PVC también tienen algunas limitaciones de rendimiento inherentes, como la resistencia al calor insuficiente y la fragilidad de baja temperatura, que son particularmente evidentes en condiciones de temperatura extrema. En entornos de alta temperatura, los sellos de PVC pueden perder su elasticidad original y su capacidad de sellado debido al ablandamiento del material; Mientras que en condiciones de baja temperatura, pueden volverse frágiles y propensos a agrietarse o romperse debido al endurecimiento del material.

Para superar las limitaciones de rendimiento de los sellos de PVC en condiciones de temperatura extrema, los investigadores e ingenieros han introducido una serie de modificadores y aditivos ajustando la formulación de PVC para mejorar su elasticidad, resistencia al calor y resistencia al frío.

1. Mejora de elasticidad: aplicación de plastificantes y elastómeros

Los plastificantes son un medio importante para mejorar la elasticidad de los materiales de PVC. Al agregar una cantidad apropiada de plastificantes, como ftalatos, aceite de soja epoxi, etc., la fuerza de interacción entre las cadenas moleculares de PVC puede reducirse, lo que hace que sea más suave y más fácil de deformarse, mejorando así la elasticidad del sello. Sin embargo, la cantidad de plastificante agregado debe controlarse estrictamente. Demasiado plastificante hará que la resistencia del material disminuya y afectará la durabilidad del sello.

Además de los plastificantes, los elastómeros como el copolímero de acetato de etileno-vinilo (EVA) y el caucho de nitrilo (NBR) también se pueden introducir en la fórmula de PVC para formar una mezcla de PVC/elastómero. Estos elastómeros pueden dar a los materiales de PVC una mayor elasticidad y dureza, lo que hace que sean menos propensos a ablandar a altas temperaturas y menos probabilidades de endurecer a bajas temperaturas.

2. Resistencia al calor mejorada: el papel de los estabilizadores de calor y los agentes de reticulación

Los materiales de PVC son propensos a la descomposición térmica a altas temperaturas, produciendo gases dañinos como el cloruro de hidrógeno, lo que resulta en una disminución en el rendimiento del material. Para mejorar la resistencia al calor de los sellos de PVC, se deben agregar estabilizadores de calor para inhibir la reacción de descomposición térmica. Los estabilizadores de calor de uso común incluyen sales de plomo, estabilizadores compuestos de calcio-zinc y estabilizadores orgánicos de estaño. Estos estabilizadores de calor pueden reaccionar con átomos de cloro en la cadena molecular de PVC para formar compuestos estables, retrasando así el proceso de descomposición térmica.

Además, la resistencia al calor de los materiales de PVC también se puede mejorar mediante la modificación de reticulación. Los agentes de reticulación como el peróxido de dibenzoilo (BPO) y la melamina pueden reaccionar químicamente con las cadenas moleculares de PVC para formar una estructura de red reticulada, lo que hace que el material sea más estable y fuerte.

3. Resistencia en frío mejorada: selección de plastificantes anticongelantes y resistentes al frío

En condiciones de baja temperatura, los materiales de PVC tienden a ser frágiles debido al movimiento limitado de la cadena molecular. Para mejorar la resistencia al frío de los sellos de PVC, se deben agregar agentes anticongelantes para reducir la temperatura de transición del vidrio del material para que pueda permanecer suave y elástico a temperaturas más bajas. Los agentes anticongelantes de uso común incluyen glicerol y etilenglicol. Estos agentes anticongelantes pueden destruir los enlaces de hidrógeno entre las cadenas moleculares de PVC y reducir la interacción entre las cadenas moleculares, mejorando así la resistencia al frío del material.

Además de los agentes anticongelantes, también se pueden seleccionar plastificantes con resistencia al frío, como parafina clorada y ésteres de ácidos grasos epoxi. Estos plastificantes pueden mantener una buena fluidez a bajas temperaturas, lo que hace que los materiales de PVC sean menos propensos a endurecerse y agrietarse.

En condiciones de temperatura extrema, como reactores químicos de alta temperatura y almacenes congelados de baja temperatura, los sellos ordinarios de PVC a menudo no cumplen con los requisitos. En este momento, es necesario usar materiales de PVC especialmente modificados para hacer sellos.

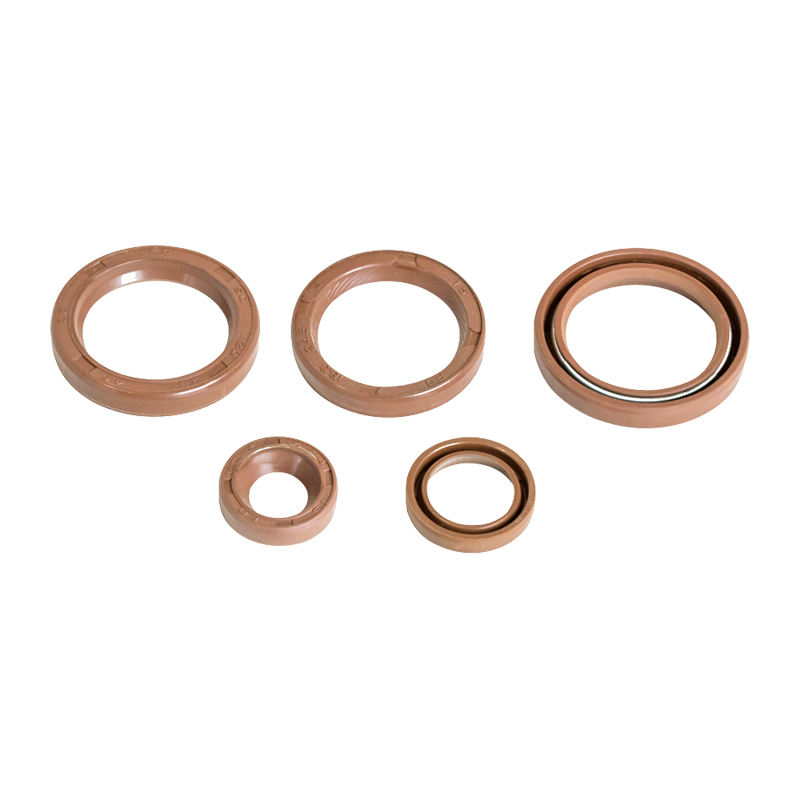

1. Materiales de PVC modificados a alta temperatura

En entornos de alta temperatura, se requieren materiales de PVC con excelente resistencia al calor. Estos materiales generalmente se modifican agregando estabilizadores de calor resistentes al calor altos, agentes de reticulación y rellenos resistentes a alta temperatura (como silicato de calcio, óxido de aluminio, etc.). Los materiales de PVC modificados pueden mantener una forma estable y la elasticidad a altas temperaturas y no son fáciles de suavizar o deformar.

2. Materiales de PVC modificados a baja temperatura

En entornos de baja temperatura, se requieren materiales de PVC con una excelente resistencia al frío. Estos materiales generalmente se modifican agregando agentes anticongelantes, plastificantes resistentes al frío y elastómeros con dureza de baja temperatura. Los materiales de PVC modificados pueden permanecer suaves y elásticos a bajas temperaturas y no son fáciles de endurecer o agrietarse.

En muchos casos prácticos de aplicación, los sellos realizados ajustando la fórmula de PVC y la selección de materiales de PVC especialmente modificados han mostrado un excelente rendimiento de sellado y estabilidad en condiciones de temperatura extrema. Por ejemplo, en la industria química, los sellos de PVC modificados a alta temperatura pueden mantener un efecto de sellado estable en reactores de hasta 100 ° C; En los almacenes congelados, los sellos de PVC modificados a baja temperatura pueden permanecer suaves y elásticos en entornos tan bajos como -40 ° C.

Para evaluar el rendimiento de estos sellos de PVC modificados, generalmente se requiere una serie de pruebas experimentales, como las pruebas de envejecimiento por calor, las pruebas de la fragilidad de baja temperatura, las pruebas de fuga de presión, etc. Los resultados experimentales muestran que los sellos de PVC especialmente modificados tienen más altas Durabilidad y confiabilidad en condiciones de temperatura extrema.

Al ajustar la fórmula de PVC y seleccionar materiales de PVC especialmente modificados, el rendimiento de Sellos de interfaz de tubería de PVC Bajo las condiciones de temperatura extrema se pueden mejorar significativamente. Estos materiales modificados no solo mejoran la elasticidad, la resistencia al calor y la resistencia al frío de los sellos, sino que también extienden su vida útil y confiabilidad. Con el avance continuo de la ciencia y la tecnología de los materiales, podemos esperar que se desarrollen materiales de PVC más modificados con un excelente rendimiento para satisfacer las necesidades de aplicación más amplias y exigentes.

Manténgase al día con todos nuestros productos recientes

- Dirección: No. 6 Yangsha Road, Parque Industrial Chengbei, Ciudad Huilong, Ciudad Qidong, Provincia China de Jiangsu

- Teléfono: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- Correo Electrónico: [email protected]